こんにちは、Ryoです。

技術系の仕事をしてると少なくとも一度や二度は海外で仕事する機会があると思います。

私もコスト削減の一環として海外メーカーから部品調達する為に現地支援と立上げを長期で

実施した経験があり、その際に経験した内容や思う事について書いてみたいと思います。

1.提出される評価サンプルは全てチャンピオン品

◆チャンピオン品やデータを提示する理由

先ず最初はここから始まりますよね。

メーカー又は関連商社がプレゼンに来て、打合せ~仕様を提示して見積りをもらう。

価格的に魅力があればサンプル評価してみようか、となります。

一般的な日本企業であれば採用いただいた後の維持も考慮して、チャンピオンデータを

提示するようなことはあまり無いのですが、海外メーカーの場合はほぼチャンピオン品しか

提示しないです。

何故なら「第一印象が大事だから」であり、「先ず認めてもらって関係を始める」ことを

重視している為で、「海外といっても一流企業なら話は別」ですが中小企業レベルでは

サンプルを評価してもらうこと自体の敷居が高い訳なので、受け取る側が少しでも可能性を

見出してくれるように必死なのです。

なので、ありがちなのが

- 評価してみたらそこそこ悪くない

- 価格も安い

- とりあえず数量を少し増やして発注してみる

「結果」 ⇒ 不良ばっかりじゃないか! ってことになります。

◆評価結果の捉え方

ここで良く聞くのは「騙された」とか「安物はダメだな。。。」等で一方的に相手側に

非があるような雰囲気に包まれると思いますが、これは良し悪しではなく

「そういうもの」なので、

寧ろ「相手を知ろうとしない」状態で購入をする

「自社の進め方に問題」があるということですから、履き違えもいいとこです。

この場合の考え方としては、例えチャンピオン品であったとしても評価した結果から

「自社の要求品質に見合うレベルの製品を作れる可能性があるか否か」について検討

すべきで、その検討結果とコスト削減効果等から可能性が感じられれば、次の

アクションとして「現地で確認をする」ことが必要になります。

このアクションを飛ばして行動すれば上述の結果になるだけですからね。

2.現地を見て驚かない!そして自社基準の物差しで見ないこと!

◆自社の常識は捨てる

大企業に勤めていると自社の工場や環境が日常で当たり前になります。

そして、その当たり前の意識で現地に飛び工場を目の当たりにすると

印象的にきっとこう見えます。

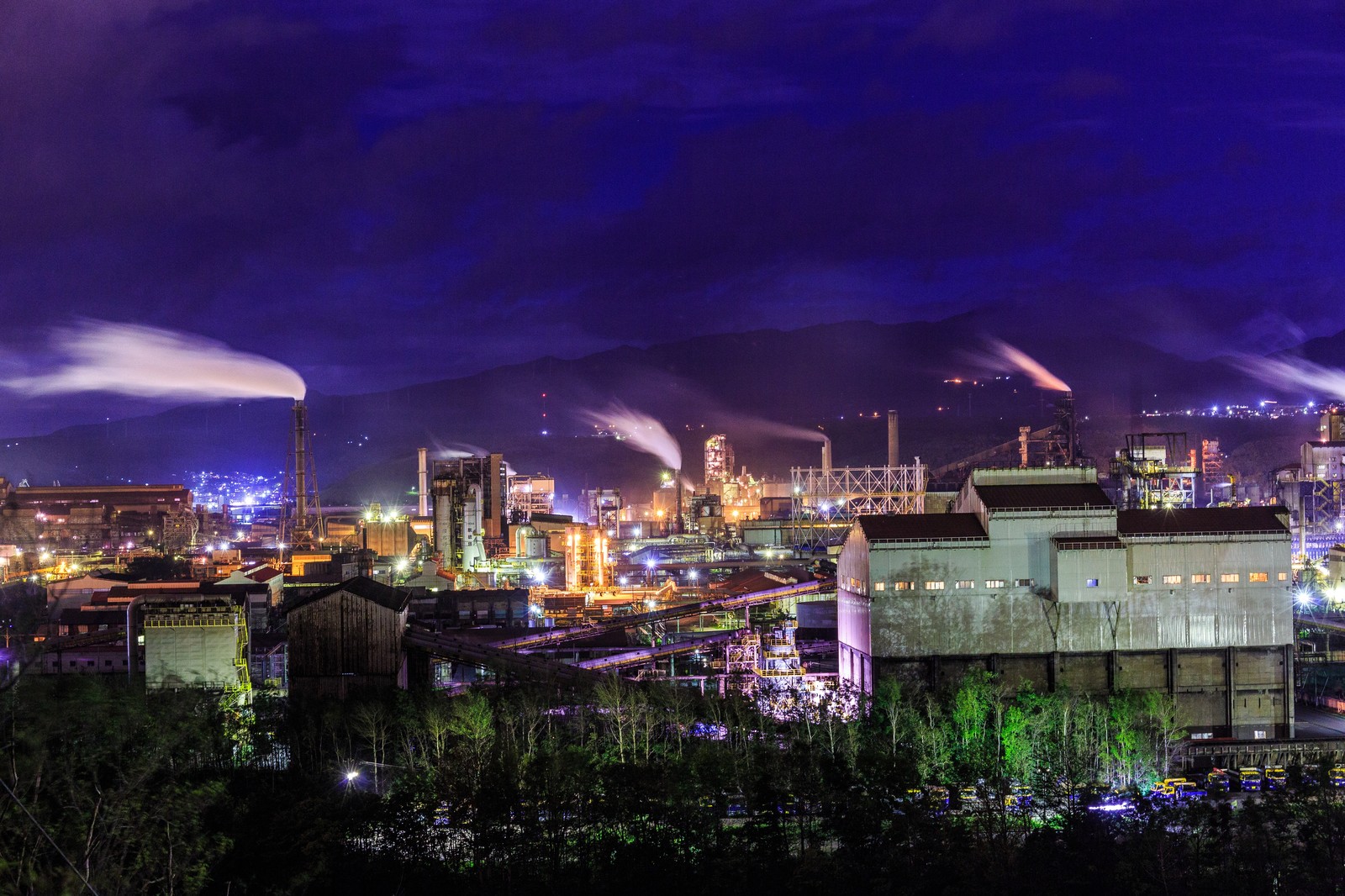

【イメージ】

ややオーバーな感じもありますが、このぐらいに思っていないと第一印象だけで

「ダメ認定」するという愚かなことになりかねませんからね。

私も現地に行って工場を見たときはビックリしましたね。

そのメーカーが保有する工場では無く、国が管理する工場の一画で工程毎に場所を

転々とするような感じで生産してました。

そして工場内の5Sは皆無、品質に絡む検査は目視のみ、検査装置は保有していない等々。

当然ながら自社を基準とした要求仕様など順守できるはずもない。

手順書?品質記録?メモ書き程度にあるかないかですね。

◆現地で見るべき重要な部分とは?

さて、この状況を目の当たりにしたらどうしますか?

「この状況で良い製品が作れるはずがない」「実際はこの程度か、絶対無理だな」とか

思って出張旅費を無駄にして悶々としながら帰りますか?

ここで見るべきは「そんな見た目の印象」ではないのです。

恐らく現地に確認に来るレベルということは、相応なコスト低減効果が見込めるから

ですが、「安さ」とは結局「品質の低下」と引き換えなので今更この光景を目の当たりに

して尻込みしてたらお話になりません。

ではどこを見るべきかというと、

「現地で働く主要人物やスタッフが信頼に足るか否か」

ここに尽きます。

理由?それは何事も最終的には「人対人」だからですね。

この状況下でチャンピオン品とは言え、自社の評価基準に合致する製品を作れると

いう部分に着目して考えれば、不足している部分を埋めればチャンピオン品から

量産品に変えられると思いませんか?私は当時そう思いましたね。

その考えを具現化する為には、現地の会社代表やスタッフの方の協力と前向きな姿勢、

誠実さが不可欠になりますから、正に「人」という部分かと思います。

相手にその意思があり、信頼に足ると判断出来れば次のアクションを起こします。

・・・もちろん信頼出来そうもないなら、潔く諦めるしかありませんよ。

3.最大の敵は社内にあり!

◆現状維持しか考えない輩に負けないこと

ここはもうグローバルスタンダードなのではないでしょうか。

いや、日本だけかもしれませんね。

要するに「保守的すぎる」ので、何か新しいことをやろうとすれば必ず

「前例がない」とか「失敗したらどうする」とか「国内以外で作れるわけがない」とか

根拠も何もないただの「そう思うから」的な発言の数々。

私は帰国してから改めて通常品レベルの評価用サンプルを購入して現状把握し、

NGとなる部位と原因、対策についてまとめ、相手先へ技術支援の計画と見込める

コスト削減効果を片手に社内の打合せに臨んだところが、冒頭の様な状態でした。

当時勤めていた会社の製品は知名度としてはあるものの、技術力に勝る競合他社に

押されてコスト競争に負けまくっていた為、赤字となるものばかり。

しかし危機感の無いお気楽な面々からは、従来購入品との比較で劣るからダメ!

という目先しか見えない視野の狭さ。

挙句には「品質の良さが売りだから価格が高いのは客先も理解してくれる」とか

本気で言いますからね。

◆価値とは製品カテゴリによって違うもの

価格の高い低いでは無く、価値を提供するという考え方は嗜好品や生活空間、

車等の「自己欲求を満たして悦に浸れるもの」だけですから、

「工業製品(部品レベル)に価値を見出すお客さんなどいません」

当時の会社では何故かこれが理解出来ない人が多いのですよ。

会社のブランド力が無敵だと思ってるのか、無条件で買ってくれると信じて疑わない

不思議な次元で生きてる方々でした。

と、こんな感じで苦戦していたのですが幸いなことに当時の工場長がしっかりと

先を見据えて考えておられたようで、最終的には事業部門長に話をしてくれまして

提案をご承認いただくことが出来た訳です。

(ここまでに何度も評価したり分析したり社内でプレゼンしたり・・・)

初めてサンプルを貰ってからここまで3ヶ月ぐらいでしたかね。。。

もちろん、社内に絡む部分だけで2ヶ月以上です(笑)

4.行動あるのみ!そして諦めないこと!

◆低コストには理由がある

先ず最初にコストについてお話をしますと、大体海外から参入を願うメーカの

提示してくる金額は「安い」です。

先程「安さ」には理由があって代償として「品質の低下」があるとお話していますが、

工業製品を生産する海外メーカー中小企業の多くは「品質を上げたくても上げられない」

というのが実状です。

何故かと言うと、当然ながら会社の規模はそれほど大きくないですから、設備投資や

人員も限られてますので、やれることに限界があります。

その上、少ない原資で必死に生産活動していますから、直接売りにつながらない計測器類への投資は二の次なのでほぼ保有してないと思っていいです。

大体は国営の技術センターの様な所で計測器を借りて測定したりしていますから、製作条件に対し継続的にデータを取りながら評価して改善していく等ということは出来ません。

その結果、本来やるべき工程が省かれてますからコスト上影響も少ないので

提示されるコストも安いということですね。

◆殿様商売的な考え方は捨てること

これ、すごく大事なことです。

大企業で働いていると、「会社が大きい = 自分もBig!」みたいに思ってしまう人は

残念ながら少なくないんですよね。

こんな考えで海外メーカーの支援なんかしようものなら、こんな感じになります。

- 自社の評価結果だけをメーカーに送り改善を要請する

- 具体的な解決策等は相手が考えることであって、こちらは関係ない!

- 現地に行っても当然技術指導はしない、ダメな部分の指摘だけ

- 相手先から再度評価サンプル等が送られてくる

- ほぼ改善されてない

- 激怒して再度改善を要請する

- 相手からアドバイス求められるも「それはそっちの仕事」

- サンプルが送られてくるが改善されてない

- 激怒して・・・(以後無限ループ)

大袈裟に書いてる訳でもなく、現実的にこういう人いますからね。

これだと結果など絶対出ません。

対象とする相手が上に書き連ねてきたように会社規模が小さいので、不具合を言い渡されても「確認する術がない」、その上「何故そうなるのかも判らない」です。

なので、相手の立場で物事を考えて何が必要かという観点で進める必要があります。

◆不足している部分をどう補うか?

私の場合になりますが、当時相手先のサンプルを評価した結果から考えて、

「加工設備の精度不足」、そして「品質確認する機器」による「品質維持管理」と

「品質を測定するスキル不足(外観)」がありました。

そこで実施したことを簡潔に書きますと、

- 加工設備の貸与

- 品質評価用測定器の貸与、及び推奨機器の購入依頼とセッティング

- 生産条件と品質の因果関係説明と教育、条件調整支援

- 自社検査員による現地での教育、及び自社に来てもらい実習

概ねこの4点について実行し、その他にはQMSの構築をフォローしながら

進めることで、最終的には国内メーカーを上回る品質とコストを達成出来ています。

要するに「思うだけ」でなく、「必要なことを実行する」ことが大事です。

設備貸与や技術支援等を行っていますから、関連する契約等を締結していますが

自社以外への販売を禁止するようなことにはしていません。

何故なら、相手先のレベルが向上することで売り先も増えて業績も良くなれば、

更にコスト的にメリットが出てきますし、こちらへの販売額は当然相手も然るべき

価格で提示してくれます。

ここは上で述べた「人対人」の部分を見誤ってなければ大丈夫ですね。

◆結果で出るまでには時間がかかる

支援を実施している最中は沢山問題が発生します。

最初はサンプル評価だったものが、進行状況に合わせて購入量を増やしてデータ収集を

行い、信頼性試験データを揃えて客先へ変更申請したり、社内でのASS’Y評価をしたりと

忙しく対応するわけですが、当然ながら良い結果ばかりは出ません。

快く思ってない面々からは鬼の首を取ったかのようにはしゃいで騒がれます。

自分で不安になることも当然ありますが、ありきたりな言い方で

「推進者が諦めたらそこで終わり」

なので、最終的に成功するイメージを浮かべながら乗り切りましょう。

そうすれば上手く行きます。

何故なら、悪い結果であっても検証して原因を探ってフィードバックしていれば

諦めない限り必ず解決するものです。

5.そして未来の心強いパートナーとなる

時間と労力を惜しみなく使い、最終的に支援が完了して立ち上がったメーカーは、

この先とても力強いパートナーとして大活躍してくれます。

コストのみならず仕様面や納期面でも融通を利かせてくれますからね。

私は当時の勤務先を既に退社していますが、今でもこの立ち上げた海外メーカーの

方々とはプライベートでお付き合いがあります。

これからも大事にしていきたいなぁと思いますね。

以上が「海外メーカーの技術支援をする」ことについて実経験を踏まえた

思うことでした。

何かのお役に立てる部分が少しでもあれば幸いです。

Ryo